1 Защита от коррозии.

С развитием отечественного и зарубежного арматуростроения, разработкой новых более простых, безопасных конструкций и ввиду оптимизации затрат на строительство и эксплуатацию возник вопрос о возможности установки запорной арматуры в бесколодезном исполнении с выводом штока под ковер. Однако такие решения вызвали определенные сложности у производителей арматуры. Актуальность вопроса обусловлена несколькими факторами: отсутствие опыта длительной эксплуатации новых материалов; сложные геометрические формы конструкций (большое количество радиусных переходов, изгибов под разными углами т.д.); оптимальность соотношения надежности и технологичности материалов защиты. Существующие требования к защите от коррозии подземных сооружений регламентированы ГОСТ 9.602-2005 «Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии».

Исходя из отечественного и зарубежного опыта эксплуатации и испытаний защитных покрытий, наиболее качественным и технологичным материалом для защиты шаровых кранов от коррозии является полиуретан. Полиуретан обладает полезными свойствами, благодаря которым можно использовать его для защиты от коррозии шаровых кранов подземной установки. На нашем предприятии внедрено оборудование для базового нанесения полиуретана марки «Protegol URCoating 32-55 R(RR)». Благодаря высокой ударной прочности, высокому значению показателя адгезии к стали, низкому значению показателя водопоглащения и высокому значению показателя переходного электросопротивления покрытие на основе полиуретана Protegol UR-Coating 32-55 R(RR) соответствует требованиям к покрытиям весьма усиленного типа по ГОСТ 9.602. Технические характеристик изоляционного покрытия на основе полиуретана Protegol UR-Coating 32-55 R(RR) представлены в таблице 1.

| Показатели свойств | Результаты испытаний | Требования ГОСТ 9.602 |

| 1 Адгезия покрытия к стали методом нормального отрыва, МПа | 12,0 | не менее 7,0 |

| 2 Адгезия покрытия к стали методом нормального отрыва, МПа, после 1000 ч выдержки в воде | 9,5 | не менее 5,0 |

|

3 Переходное электрическое

сопротивление, Омxм2, в 3%-ом

растворе NaCl - исходное - после 100 ч выдержки |

1,2x108 4,0x107 |

не менее 1x108 не менее 1x107 |

| 4 Прочность покрытия при ударе, Дж | 12 | 9 |

| 5 Площадь отслаивания покрытия при катодной поляризации, см2, в течение 30 суток при потенциале -1,5В | 4,0 | не более 5,0 |

| 6 Водопоглощение за 1000 ч, % | 1,5 | не более 5,0 |

Помимо почвенной коррозии, в современных условиях эксплуатации блуждающие токи оказывают все большее негативное воздействие на трубопроводы и оборудование. Широко распространенные источники магнитных полей высокого потенциала, ставят производителей и монтажников трубопроводной арматуры в условия, при которых электрохимической защите отводится главенствующая роль. При этом все большее внимание уделяется электрическому разделению подземных коммуникаций. Для решения вышеуказанных проблем применяют элекроизолирующие неразъемные соединения (вставки). ИС являются дополнительным средством защиты подземных газопроводов от электрохимической коррозии, и рекомендуется для:

- электрического разделения подземных газопроводов на отдельные участки, что повышает эффективность их электрохимической защиты;

- электрической отсечки участков подземных газопроводов от плохо изолированных;

- предотвращения образования и действия макрогальванических коррозионных пар, возникающих на участках контактов газопроводов и сооружений из различных металлов;

- исключения натекания защитного тока на участки газопроводов, где электрохимическая защита невозможна из соображений безопасности;

- увеличения продольного сопротивления подземных газопроводов, вдоль которых вероятно распространение блуждающих токов.

В соответствии с РД 153-39.04-091 установку электроизолирующих соединений следует предусматривать:

- на входе и выходе трубопровода из земли;

- на входе и выходе газопроводов из ГРП (ШРП);

- на вводе трубопроводов в здания, где возможен их электрический контакт с землей через заземленные металлические конструкции, инженерные коммуникации здания и нулевой провод электропроводки здания;

- на вводе трубопровода на объект, являющийся источником блуждающих токов;

- для электрической изоляции отдельных участков трубопровода от остального трубопровода.

В соответствии с СП 62.13330.2011 отключающие устройства на газопроводах следует предусматривать:

- перед отдельно стоящими или блокированными зданиями;

- перед пунктами редуцирования газа (ПРГ);

- на выходе из ПРГ и т.д.

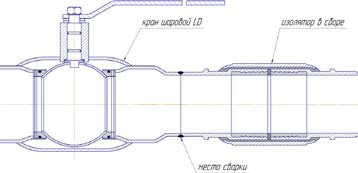

Для комплексного решения этих задач ООО «ЧелябинскСпецГражданСтрой» предлагает новый вид продукции: КШ.Ц.И. (рисунок 1) для установки в системах газораспределения. Кран шаровой, на одном из патрубков которого располагается изолирующее соединение. Кран обладает следующими преимуществами: компактность; удобство монтажа; выполнение сварного шва между краном и изолирующим соединением в заводских условиях; привлекательная цена.

Рисунок 1 – КШ.Ц.И.

2 Работы по усовершенствованию конструкции шарового крана с целью увеличения среднего срока службы.

Существуют требования к показателям качества конкретных конструкций запорной арматуры, остановимся на рассмотрении двух основных стандартов: ГОСТ Р 53672-2009 «Арматура трубопроводная. Общие требования безопасности» и ГОСТ 21345 «Краны шаровые, конусные и цилиндрические на номинальное давление не более PN250. Общие технические условия». Основными техническими характеристиками, оцениваемыми при контроле качества шаровых кранов, являются:

- внешний вид, масса, маркировка и геометрические размеры;

- усилие (открытия/закрытия/рабочего хода) на рабочем органе управления затвором;

- прочность и плотность основного материала корпуса, патрубков, и сварных соединений;

- герметичность по отношению к внешней среде неподвижных (прокладочных) и подвижных (сальниковых уплотнений) соединений;

- герметичность затвора;

- стойкость к внешним климатическим воздействиям;

- стабильность показателей надежности (по безотказности – средняя наработка циклов на отказ, по долговечности – средний ресурс до списания или средний срок службы до списания).

Вышеуказанные показатели проверяются при испытаниях по методикам в течение времени, установленного требованиями ГОСТ Р 53402-2009 «Арматура трубопроводная. Методы контроля и испытаний» при температуре 200С. Однако основной задачей при оценке соответствия качества продукции, в том числе запорной арматуры, для сетей газораспределения и газопотребления является проверка заявленного производителем среднего срока службы изделий в зависимости для реальных условий эксплуатации. В соответствии с требованиями СТО ОАО «Газпром газораспределение» 7.1-2011 «Технические требования к материалам, оборудованию и технологическим схемам блочных газорегуляторных пунктов, шкафных пунктов редуцирования газа» средний срок службы запорной арматуры должен быть не менее 30 лет. Для проверки этого показателя предусмотрен следующий тип испытаний: «термоциклирование конструкции шаровых кранов», включающий в себя проверку надежности корпусных деталей и назначенных показателей герметичности затвора в процессе комплексных температурных воздействий (от минус 60 до плюс 600С). Количество, характеристики температурных циклов и наработка «открыто-закрыто» определяется в зависимости от назначения и условий эксплуатации шаровых кранов.

Для условий эксплуатации на открытом воздухе расчетная температура в районе строительства принимается по средней суточной температуре воздуха в теплое и холодное время года с обеспеченностью 0,98. Исходя из этого, один температурный цикл для условий максимальных нагрузок представляет собой последовательное охлаждение до температуры минус 60°С и длительной выдержке, затем последовательный нагрев до температуры плюс 60°С и длительной выдержке. При этом в процессе нагрева и охлаждения производится наработка «открыто-закрыто» в точках конкретных значений температур, до 200 раз за цикл, в зависимости от заявленного среднего ресурса. Данный тип испытаний позволяет экспериментально определить уровень механической, термической и химической безопасности, а так же прогнозировать средний срок службы шаровых кранов. Испытания проводятся в рамках системы добровольной сертификации «Газсерт» ОАО «Газпром газораспределение» и реализуются на базе ООО «Отраслевой сертификационно-испытательный центр».

В настоящее время используется широкая номенклатура материалов для уплотнения затвора и сальника (фторопласт, модификации резины, каучуки, полиуретан и т.д.), при этом геометрические размеры деталей уплотнений и форма их расположения в конструкции запорной арматуры подбираются исходя из расчетных характеристик материалов и конструкторской документации. Разработка конструкторской документации основывается на результатах гидравлических расчетов на прочность и пропускную способность, при этом в процессе производственных испытаний изделий происходит, так называемая, доводка конструкции. Т.е. геометрические размеры внутренних деталей (уплотнения, седло, кольца, прижимные пружины и т.п.) и их расположение оптимизируют до получения стабильных значений, как герметичности конструкции относительно внешней среды, так и герметичности затвора. Показатель надежности заносится в конструкторскую документацию, в среднем, для шаровых кранов наработка на отказ составляет от 800 до 2000 циклов «открыто-закрыто». Причем, в документации указывается температура эксплуатации от минус 60 или минус 40 до плюс 600С. Температурные показатели обосновываются исходными свойствами материалов, т.е. работа конструкции в целом не доказана экспериментально и опирается лишь на сравнительно небольшой опыт эксплуатации.

Испытания проводятся при изменениях температуры (охлаждение или нагрев), при этом производится наработка «открыто-закрыто». Количество циклов «открыто-закрыто» рассчитывается от исходного значения показателя надежности. В процессе испытаний в постоянном режиме контролируется герметичность затвора и микроскопические перемещения прижимной пружины, что напрямую характеризует процесс температурного расширения или сужения и эрозионного износа уплотнения. Данный вид исследований позволяет оптимизировать важнейшие показатели надежности шаровых кранов «LD»: герметичность затвора, усилие на рабочем органе управления, средний срок службы. Испытания проводятся в ОАО «Гипрониигаз».

Сотников Артем Викторович,

директор ООО «ЧелябинскСпецГражданСтрой».