Земляные работы по разработке траншеи

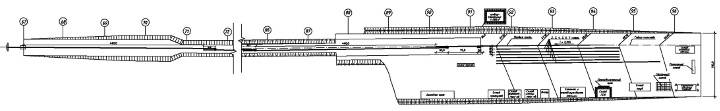

Разработка траншеи в русловой части реки производилась силами Ленского бассейнового управления пути Ленского речного пароходства при помощи имеющихся в наличии земснарядов с выбросом пульпы в отвалы на расстояние 500 м ниже по течению реки. Проектная ширина траншеи с учетом всех негативных факторов была принята 40 м. Глубина, в зависимости от профиля дна реки достигала 5 м. После водолазного обследования подводной траншеи производилась доработка траншеи на отдельных участках гидромониторами.

Береговые участки траншеи разрабатывались по спланированной площадке общепринятыми методами при помощи экскаваторов «Хитачи» с длинной рукой, роторных экскаваторов типа ЭТР и бульдозеров «Камацу».

Разработка подводной траншеи для протаскивания резервной нитки газопровода по дну траншеи под ледяным покровом производилась заранее в теплый период года теми же силами и средствами, что и по первой нитке, лишь с той разницей, что длина водной поверхности составила уже 3200 м.

Доработка подводной траншеи производилась после водолазного обследования в зимний период со льда грейферными кранами с выбросом грунта через вырезанные во льду майны. Эти работы проводились силами ООО «Спрут» (г. Иркутск).

Краткая характеристика перехода по основной и резервной ниткам

| № пп |

Показатель | Основная нитка | Резервная нитка |

| 1 | Участок перехода русловой части реки | ||

| 2 | Длина перехода по урезу, м. (на момент производства работ) | 2200 | 3200 |

| 3 | Среднемеженный уровень | 86,3 | 86,3 |

| 4 | Максимальная глубина реки, м | 10,21 | 10,45 |

| 5 | Максимальная глубина разработки подводной траншеи, м | 15,20 | 15,20 |

| 6 | Труба, D х S, мм | 530 х 14 | 530 х 14 |

| 7 | Рабочее давление, МПа | 5,4 | 5,4 |

| 8 | Изоляция 2 х 2: | ||

| -полимерная пленка «Полилен», м | 2200 | 3200 | |

| -защитная обертка «Полилен», м | 2200 | 3200 | |

| 9 | Футеровка деревянными рейками, м | 2200 | 3200 |

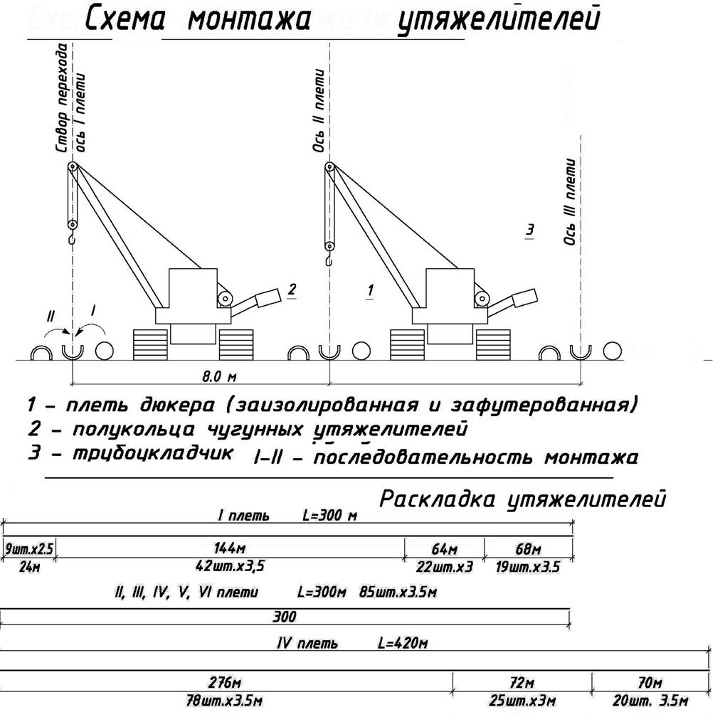

| 10 | Балластировка чугунными кольцевыми пригрузами М=450 кг, шт | 640 | 931 |

| 11 | Весовые характеристики: | ||

| -вес 1 п.м. трубы D=530 х 14 | 178,16 | 178,16 | |

| -вес 1 п.м. изоляции,кг | 5,1 | 5,1 | |

| -вес 1 п.м. футеровки | 28,3 | 28,3 | |

| -вес балластировки (общий), кг | 288000 | 418950 | |

| -вес 1 п.м. заизолированного, зафутерованного и забалластированного трубопровода, кг | 342,3 | 342,3 | |

| -то же в воде | 53,7 | 53,7 | |

| Общий вес трубопровода на суше, тн. | 753,060 | 1095,360 | |

| Общий вес трубопровода в воде, тн. | 118,14 | 171,84 |

Общие сведения о районе строительства

Подводный переход через р. Лена в двухниточном варианте (основная и резервная нитки) осуществлен на 1667 км. реки (от истока), находящемся примерно в 20 км. от города Якутска выше по течению реки. Транспортная связь района строительства осуществляется авиационным, автомобильным и водным транспортом.

Климат резко континентальный с продолжительной холодной зимой и жарким летом. Среднемесячная температура наиболее холодной пятидневки -56°С. Абсолютный минимум температуры зимой достигает значения -64°С, а абсолютный максимум летнего периода +38°С. Ледостав наступает в период с конца октября-начало ноября месяца, вскрытие реки происходит в мае.

Рельеф в районе строительства ровный с колебаниями отметок от 93,64 до 86,29. Среднемеженный уровень воды 86,30. (отметки в Балтийской системе).

Береговые грунты по обеим сторонам русловой части перехода сложены пылеватыми и мелкозернистыми песками и суглинками. Дно реки песчаное с небольшими включениями гравийно-галечниковых грунтов. Максимальная глубина реки достигает отметки 74,10, максимальная отметка разработки подводной траншеи-74,40.

Производство гидравлических испытаний подводного перехода на прочность и плотность

В соответствии с нормативной документацией испытание подводного перехода на прочность и плотность производились в три этапа:

I этап – гидравлическое испытание сваренных плетей;

II этап – гидравлическое испытание дюкера после протаскивания;

III этап – гидравлическое испытание всего перехода с прилегающими участками газопровода (общая длина перехода составляет более 17 км).

Процесс протаскивания дюкера

После окончания всех подготовительных работ, запасовки тягового троса на барабан лебедки и закрепления троса на оголовке первой плети, установки приурезного устройства для укладки на него тягового троса, расстановки наблюдателей руководителем работ дается команда машинисту лебедки начать протаскивание. В соответствии с конструкцией лебедки фактическая скорость протаскивания составила в среднем 6 м/мин. В период протаскивания велся контроль нагрузки на тяговый трос с помощью смонтированного на лебедку динамометра. В целях предотвращения врезания оголовка трубы в грунт и имевшиеся неровности дна реки, к оголовку на тросу определенной длины был присоединен поплавок из трубы диаметром 1000мм. с приваренными днищами. Первая плеть на длину 80-100 м. была свободна от пригрузов и футеровки для обеспечения гибкости. Кроме того, поплавок дает возможность визуального наблюдения за движением трубы. Для облегчения страгивания с места плети, вдоль спусковой дорожки устанавливаются до 10 трубоукладчиков на определенном расстоянии друг от друга, которые по команде начала протаскивания поднимают плеть на20 см. от уровня спусковой дорожки и начинают движение совместно с натяжением лебедки. При достижении уреза воды первый по ходу трубоукладчик отцепляется от плети и уходит в хвост колонны. Протаскивание первой плети завершается, когда береговой конец ее подойдет к месту стыковки со второй плетью. Вторая плеть устанавливается в створе перехода на спусковую дорожку и производится сварка стыка с последующим немедленным контролем сварного шва гамма-графированием, получением результата и изоляцией сварного шва. Данный процесс производится с каждой плетью.

Перепасовка троса на лебедке производится когда соединение первого участка тягового троса подойдет на необходимое расстояние к барабану лебедки. Троса разъединяются. Первый трос сматывается с барабана при помощи бульдозера в качестве тягового устройства. На барабан запасовывается следующий трос. Этот процесс повторяется с каждым участком тягового троса.

По окончании процесса протаскивания производится очистка полости дюкера и его испытание на прочность и плотность.

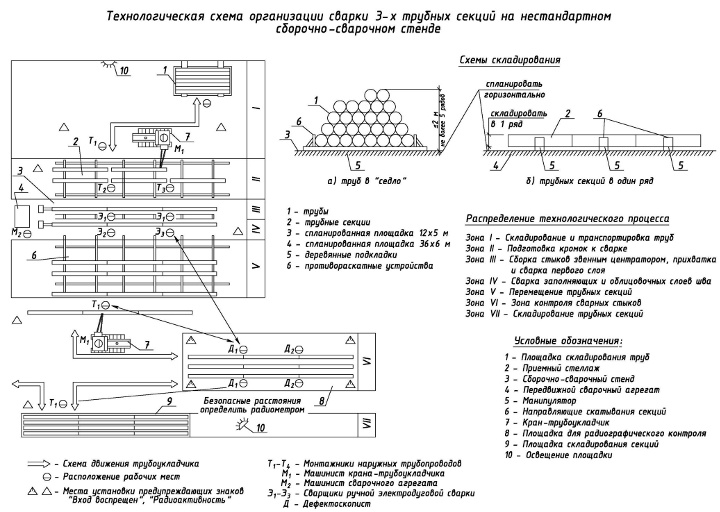

Сварочные работы

Сварочные работы проводились с соблюдением всех технических нормативов. Сварка плетей-трехтрубок производилась ручным способом электродуговой сваркой на специальных стеллажах с последующим гамма-графическим контролем сварных поворотных стыков.

Плети-трехтрубки выкладывались на специальные лежки в створе перехода и сваривались в 300-400-метровые плети с последующим контролем неповоротных стыков. Изоляция плетей производилась при использовании изолировочной машины и двух трубоукладчиков. Последующие плети выкладывались параллельно с первой плетью на расстоянии приблизительно 1,5-2 м для удобства футеровки и монтажа чугунных пригрузов. Всего было подготовлено к протаскиванию 7 плетей.

При сварочных, изоляционных работах при отрицательных температурах до минус 40°С (строительство резервной нитки) на площадке было построено укрытие, из армированной ткани с габаритами 2 Х 5 х 450 м по каркасу из труб Д=25 мм, постоянно обогреваемое тепловыми пушками до постоянной температуры, позволяющей вести сварочные и изоляционные работы. Там же производился и гамма- контроль сварных соединений. Готовые 400-метровые плети выкладывались на площадке в районе спусковой дорожки, где футеровались, и пригружались. Было подготовлено 11 плетей.

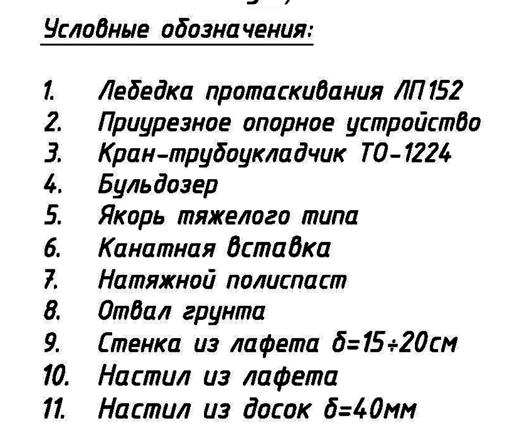

Укладка тягового троса

Согласно произведенного расчета в качестве тягового троса был принят стальной трос диаметром 61,5 мм. по ГОСТ 3088-80, поставляемый в бухтах по 500 м. Соединение тросов осуществлялось со свободным запасом приблизительно 30 м. для запасовки на лебедку после протаскивания 500 м трубы и освобождения барабана лебедки от использованного троса. В конце спусковой дорожки устанавливается приурезное устройство для укладки на него тягового троса.

Предварительно по дну реки протаскивался при помощи катеров-буксиров вспомогательный трос диаметром 32 мм, запасовывался на лебедку и крепился к тяговому тросу на другом берегу реки. После протаскивания вспомогательный трос сматывался с барабана и на барабан запасовывался тяговый трос.

Укладка тягового троса в зимний период времени при строительстве резервной нитки производилось со льда в пропиленную во льду при помощи цепного траншейного экскаватора ЭТЦ-208, щель шириной 600 мм. После спуска тягового троса на дно реки было проведено водолазное обследование и укладка троса по оси перехода. Береговой конец троса запасовывался на лебедку, а противоположный крепился к оголовку первой протаскиваемой плети.

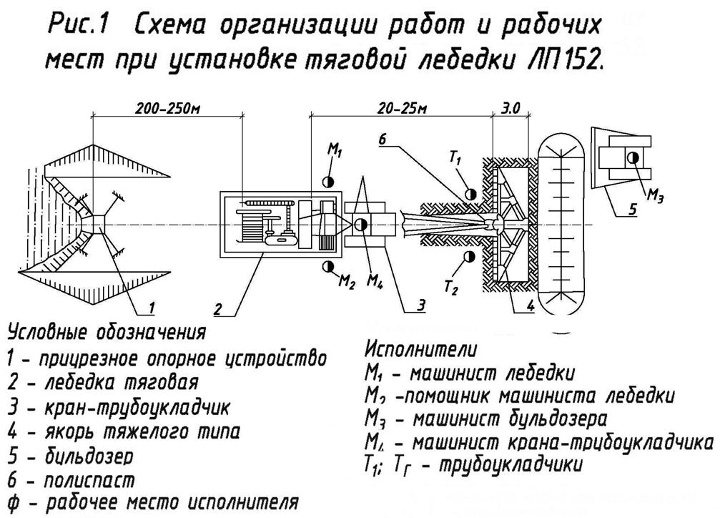

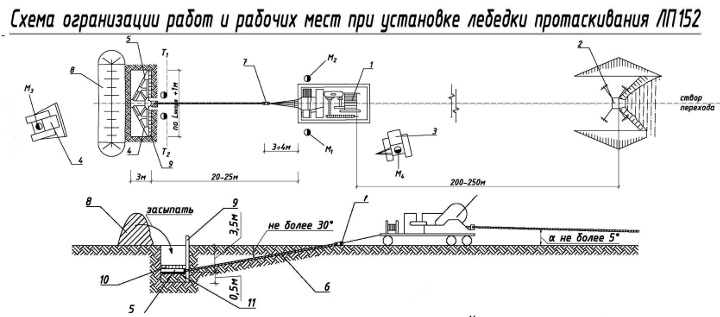

Установка тяговой лебедки

Тяговая лебедка ЛП152 представляет собой тяжеловесный прицеп ЧМЗАП-5208, на котором смонтированы ходовой двигатель типа Д108,барабан, канатоукладчик и остальное оборудование.

Установка прицепа с тяговой лебедкой производится на заранее спланированной площадке в створе перехода на расстоянии 200-250 м от берегового уреза.

Якорь тяжелого типа в виде стальной фермы устанавливается в специальном котловане с подпорной стенкой из лиственичного лафета и засыпается грунтом с послойным трамбованием, запасовывается и укладывается в траншею якорный канат, который крепится к прицепу лебедки на расстоянии 20-25 м.

Главный инженер ООО «Якутгазпроект» Ларионов И. П.