Котельные, работающие на природном газе, являются, пожалуй, самым распространённым видом технологического оборудования для выработки тепла, горячей воды и пара. Однако использование природного газа в качестве топлива котельной имеет ряд особенностей, которые необходимо учитывать ещё на этапе подготовки к её проектированию.

Как любое сложное изделие, котельная представляет собой совокупность технических устройств, включающую котлы, горелки, насосы, газовый узел, теплообменники, систему водоподготовки, учёта энергоносителей, автоматику управления и т.д., но всё же главными её элементами являются оборудование для подачи топлива, газоиспользующее оборудование и система коммуникации между ними.

Предлагаю представить газовую котельную в качестве системы «источник давления (регулятор) – трубопровод – газоиспользующее оборудование (котёл+горелка)» (далее - Система) для лучшего понимания особенностей взаимодействия всех её компонентов в процессе функционирования. В таком случае основными факторами, обеспечивающими устойчивость данной Системы, становятся стабильность поддержания давления перед газоиспользующим оборудованием и время переходных процессов по приведению показателя давления к заданному значению.

Вначале рассмотрим характеристики каждого элемента Системы.

В редуцирующем оборудовании ключевым элементом, несомненно, является регулятор давления газа (далее – РД), и в целом, показатели газорегуляторной установки определяются именно его техническими характеристиками. Как известно, принципом работы регулятора давления газа является использование энергии транспортируемой среды. В связи с этим РД, регулирующие давление после себя, подразделяются на два основных вида: РД прямого действия (т.н. «пружинные») и непрямого действия («пилотные»).

В пружинных РД задатчиком выходного давления является настроечная пружина, а так называемый «импульс» (забор давления за регулятором) лишь обеспечивает равновесное состояние рабочей мембраны. В РД непрямого действия задатчиком выходного давления является специальный командный прибор – «пилот», передающий управляющий сигнал на рабочую мембрану, исходя из изменения величины импульсного давления.

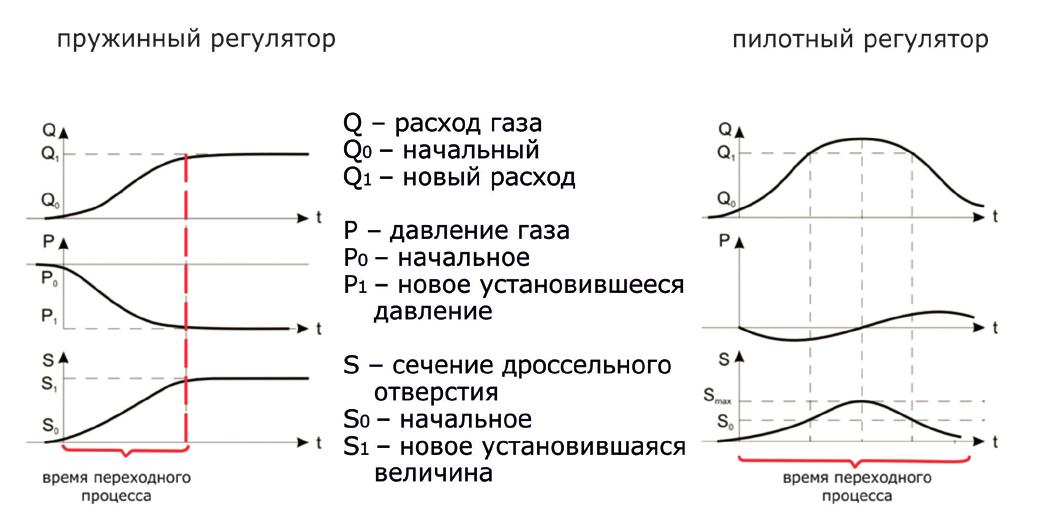

Оба вида этих РД имеют как ряд преимуществ, так и недостатков. Причём, основные преимущества пружинных РД, являются одновременно недостатками пилотных РД, и наоборот, преимущества пилотных РД являются недостатками пружинных. К преимуществам пружинных регуляторов можно отнести их быстродействие в переходных процессах, стабильная работа во всех режимах в пределах диапазона настроек. Недостатки - ограниченная пропускная способность, узкий диапазон настроек. Преимуществами пилотных регуляторов являются большая пропускная способность и широкий диапазон настроек выходного давления. Их основные недостатки - это большое время переходного процесса, относительно низкая точность регулирования.

картинка 1. Графики, иллюстрирующие суть переходных процессов регуляторов давления прямого и непрямого действия.

В целом же главная эксплуатационная проблема регуляторов давления в режиме «тупик номинальный расход», весьма характерном для котельных, – это интенсивный износ деталей редуцирующего узла - клапана и седла с последующей частичной потерей его герметичности в закрытом состоянии.

В связи с этим в целях полного устранения всех недостатков, присущих РД как классу, в системе теплоэнергетики достаточно широко распространено применение редуцирующих приборов, не зависящих от энергии транспортируемой среды, а использующих различные внешние энергоисточники, к примеру, сжатый воздух или электричество. Данные устройства относят к категории регулирующих клапанов, но в данной статье они не рассматриваются.

Основными характеристиками трубопровода является его объём и величина потерь давления на гидравлическое сопротивление. Чем больше объём трубопровода между РД и горелкой, тем большее количество газа находится в нём под нужным давлением и, следовательно, тем больше времени имеется у РД на переходный процесс в диапазоне от минимума до максимума расхода газа при изменении режима работы котла. Величина потерь давления на гидравлическое сопротивление является суммой слагаемых местных сопротивлений элементов самого трубопровода, а также арматуры, фильтров и счётчиков газа. Актуальность проблемы гидравлического сопротивления можно проиллюстрировать на примере крышных котельных, установленных на кровле многоэтажных жилых зданий. Действующие нормативы ограничивают рабочее давление, подаваемое в крышную котельную, пятью килопаскалями. Соответственно, падение давления на участке трубопровода длиной порядка 27-30 метров от пристроенного к стене здания пункта редуцирования, если речь идёт о девятиэтажном жилом здании, не должно превышать, как правило, одного килопаскаля для обеспечения стабильной работы газовой горелки. Этого показателя можно достичь лишь значительным увеличением диаметра газопровода, однако при этом возникают большие сложности с креплением его на фасаде здания.

Что касается горелок, то их основной характеристикой является способ регулировки мощности: от одноступенчатых до модуляционных. Именно конструктив горелки напрямую влияет на скорость изменения и величину расхода потребляемого топлива. К примеру, в случае с плавно-двухступенчатыми горелками это от 40 до 100% мощности, у модуляционных - от 10 до 100%.

В целом же сама Система характеризуется высокой скоростью переходных процессов и частотой изменения режимов «минимум-номинальный расход», а кроме того, колебаниями давления в трубопроводе перед газоиспользующим оборудованием и, как следствие, повышенными требованиями к характеристикам технологического оборудования Системы.

Основная проблема Системы заключается в большой разнице времени отработки переходного процесса регулятором и горелкой. То есть в среднем, время переходного процесса (быстродействие) РД составляет 5-20 с, одноступенчатой горелки около 1 с, модуляционной – 0,1с. Горелка, переходящая в максимальный режим работы, начинает отбирать газ из трубопровода, при этом давление в нём, соответственно, начинает снижаться. Но так как РД работает в 5-200 раз медленнее горелки, его регулирующий орган не успевает перенастроиться на столь быстрое увеличение расхода, и при отсутствии должного объёма газа в трубе межу ГРП и горелкой, компенсирующего стремительный его отбор, возможно падение давления ниже критического уровня и срабатывание автоматики котла (или затухание горелки). Однако, не так всё критично в случае с плавно-двухступенчатыми и модуляционными горелками. Там нет таких ярко выраженных скачков изменения расхода, но в то же время и скорость срабатывания встроенных электромагнитных клапанов, регулирующих подачу газа, значительно выше.

картинка 2. Разница в быстродействии регулятора давления и горелки может достигать 200 раз.

Подытожив, можно сказать, что при проектировании газовой котельной необходимо учитывать разницу в быстродействии редуцирующего и газоиспользующего оборудования, а трубопровод между ними использовать в качестве своеобразного ресивера за счёт его длины и диаметра.

Однако практика показывает, что, к сожалению, на этапе формирования технического задания на проектирование и изготовление газовой котельной заказчик, поставщик газа, проектировщик и изготовитель, зачастую, не взаимодействуют вовсе или в недостаточной степени взаимодействуют друг с другом для формирования общего представления о характере решения предстоящей задачи с учётом следующих основных факторов:

Первый важный фактор – это категория давления газопровода-ввода в котельную. Там, где это возможно, лучше использовать среднее давление для минимизации гидравлических потерь и обеспечения большей стабильности Системы в режиме «минимум-максимум расхода». Обычно, этот момент можно согласовать с поставщиком газа на этапе получения заказчиком технических условий на подключение к сетям газораспределения.

Второй фактор – место расположения ГРП относительно котельной, протяжённость и диаметр газопровода-ввода, точный расчёт гидравлических потерь, обеспечение достаточного объёма в газопроводе-вводе.

Третий фактор – Выбор оптимальной технологической схемы будущей котельной, исходя из потребной мощности и предполагаемых технологических режимов её работы. Правильный подбор и увязка характеристик редуцирующего и газоиспользующего оборудования не только с технической точки зрения, но и с учётом его последующей эксплуатации.

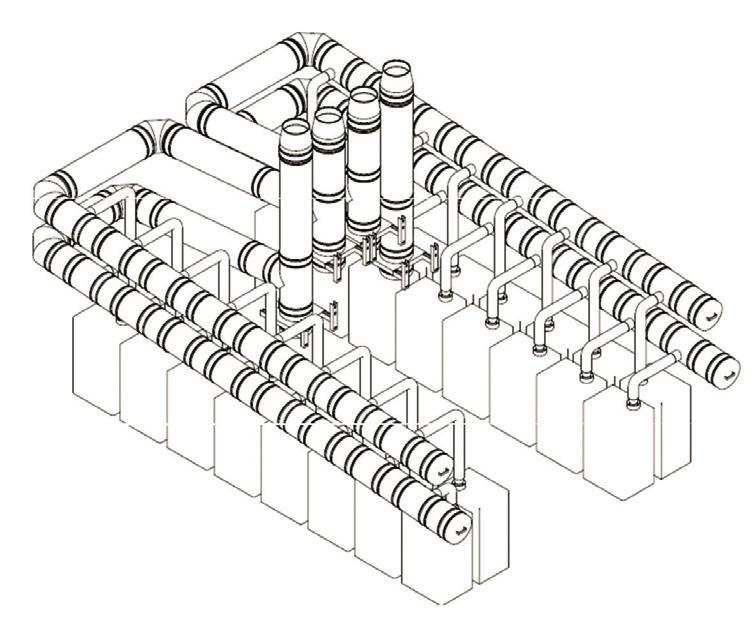

картинка 3. Применение каскадных решений на базе навесных котлов способно полностью устранить проблему взаимодействия редуцирующего и газоиспользующего оборудования.

И наконец, четвертый, стоимостной фактор. Некоторые, кажущиеся оптимальными технические решения, на практике оказываются экономически невыгодными с позиции окупаемости.

Общая логика процесса подразумевает алгоритм формирования технического задания, разработки проекта и последующего изготовления котельной. И совершенно неправильно, когда проект котельной рождается практически параллельно с её изготовлением.

С.В.Зубков, директор по маркетингу и стратегическому развитию ПО «ВИТ-ТЕХГАЗ»