Команда ООО «Ресурс» специализируется на создании Цифровых двойников и Прогнозной аналитики, основанных на интеграции в программное обеспечение искусственного интеллекта.

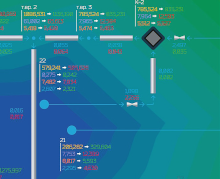

В работе используются современные подходы гибридного моделирования для обучения нейронных сетей (рис.1). Так, с помощью Прогнозной аналитики и Машинного обучения создаётся полноценная копия производственного процесса в нейронной сети.

Команда специалистов обеспечивает высокую сходимость с фактическими данными - до 97%, и высокую скорость работы – меньше чем за 1 секунду, что достигается за счёт грамотной калькуляции более оптимального режима работы оборудования заказчика. Это, в свою очередь, дает возможность более точно планировать и оптимизировать производство. Отдельно следует отметить, что для использования решения не требуется специальная квалификация сотрудников.

Чем же является Цифровой двойник месторождения? Фактически, этот феномен можно назвать основой для эффективного управления предприятием с digital описанием технологических и бизнес-процессов. Повышение производительности и сокращение затрат обеспечивается использованием гибридных моделей (в том числе нейронные сети и инструменты моделирования) и real-time оптимизации.

На языке цифр – это решение позволяет повысить на 5-10% эффективность технологического процесса, сократить затраты энергии на 10% и на 20% сократить вероятность возникновения риска ухудшения качества продукции, а срок же от старта до результатов составляет от 3 до 5 месяцев.

Иначе говоря, цель этого проектного решения заключается в управлении и оптимизации месторождения с помощью искусственного интеллекта в полуавтоматическом режиме. В результате совокупного использования интеллектуального управления и оптимизации вместе с интегрированной моделью добывающего актива (ML-моделью), цифровой двойник призван отвечать на следующие вопросы:

- Как увеличить объем производства при минимизации затрат?

- Как снизить энергопотребление и риск выхода оборудования из строя?

- Как снизить себестоимость продукции без изменения технологической цепочки?

- Как сократить влияние человеческого фактора на принятие решений и сделать онлайн-мониторинг моего производства автоматическим?

- Как создать экспертную систему, реагирующую на критичные изменения качества продукции?

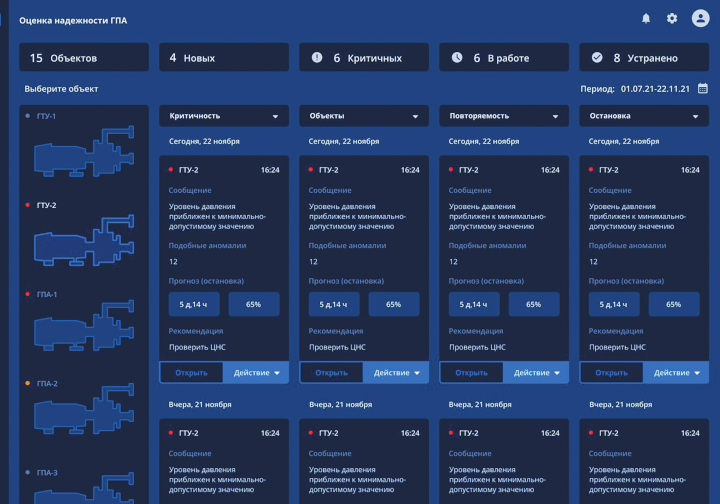

Таким образом, принцип работы Цифрового двойника (рис.2) основан на комплексном анализе вводных данных с активным использованием гибридных моделей с целью генерации наиболее точных прогнозов и советов по оптимизации.

С помощью данной технологии достигаются следующий перечень результатов:

- сокращение затрат на эксплуатацию оборудования;

- создание интеллектуальной системы управления и оптимизации работы актива, работающей в формате real-time;

- снижение рисков возникновения аварийных ситуаций;

- монетизация данных;

- повышение рентабельности и конкурентоспособности бизнеса за счет использования внутреннего потенциала актива.

Так, основываясь на опыте реализации подобных проектов, следует констатировать, что создание Цифрового двойника месторождения добычи нефти оказало влияние на следующие показатели:

- прирост на 10% в добыче нефти

- снижение на 7% обводненности продукции

- на 5% сократили энергопотребление насосов

- система строит прогноз параметров добычи нефти с точностью 97%

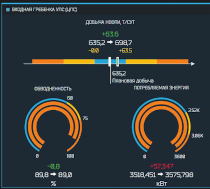

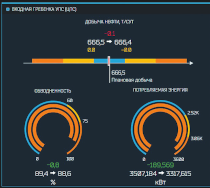

В свою очередь, благодаря внедрению Цифрового двойника установки предварительного сброса воды (УПСВ) нефтегазового производства, удалось добиться снижение на 20 % вероятности возникновения риска ухудшения качества подготовки, а также риска остановки производства из-за переполнения мощностей.

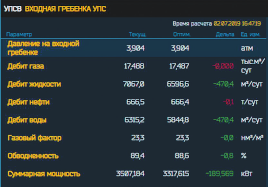

Рассмотрим подробнее оптимизационные задачи, решаемые на нефтяном месторождении (рис.3).

К текущим оперативным задачам, которые способен выполнять цифровой двойник, относятся следующие:

- раз в минуту выполняется расчет параметров течения по трубопроводам в режиме реального времени на основании данных систем телеметрии;

- прогноз параметров флюида на входе в УПСВ (за ~4 часа), благодаря чему можно заранее принять решение о смене режима работы оборудования для предотвращения срыва качества подготовки;

- ранний прогноз поступления эмульсии на УПСВ, что позволяет проактивно управлять режимом работы установки и расходом химических реагентов.

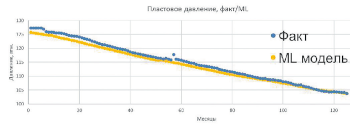

Оперативный расчет работы месторождения с подтвержденной точностью параметров флюида на входе в УПСВ представлен на графике (рис. 4), где красной линией представлено фактическое значение, а синей – расчётное значение давления с использованием ML-модели на основе данных телеметрии в основе реального времени. Отметим, что средняя ошибка расчёта составляет всего 3%, максимальная абсолютная ошибка – 0,3атм, а время, необходимое ML для расчёта – 0.8 сек.

Цифровой двойник строится на четырёх «китах»:

- Прогноз. Под ним подразумевается выполнение прогнозных расчетов параметров работы системы «Пласт-Скважины-ГСС-ЗПА» на месяц, квартал и год на с использованием суррогатной модели месторождения для оценки технологических параметров работы с учетом перспективной загрузки объекта.

- Управление. Подбор режима работы скважин для оптимизации эксплуатации всего Актива – управление диаметром штуцеров, установленных на скважинах.

- Мониторинг. Круглосуточный контроль фактических и расчетных параметров газовых скважин и сети сбора продукции (Скважины-ГСС-ЗПА).

- Экспертнаясистема. Она позволяет сигнализировать о возможном поступлении водяных пробок на ЗПА, проводить оптимизацию системы «Пласт-Скважины-ГСС-ЗПА» с целью минимизации поступления воды, максимизации добычи и др. в условиях геологических и технологических ограничений.

В качестве примера рассмотрим сценарии использования двойника газового месторождения.

- Интегрированный стационарный прогнозный расчет. Стационарный расчет текущих или прогнозных (на любой шаг по времени до 1 года) параметров объектов технологической цепочки «Пласт-Скважины-ГСС» (включая расчет температуры) с детальным учетом инклинометрии и рельефа на основе данных систем телеметрии или загружаемых данных.

- Увеличение добычи углеводородов. Система предлагает оптимизированный вариант распределения добычи по скважинам для максимизации добычи УВ (как на всем фонде, так и на отдельных кустовых площадках) с учетом взаимовлияния скважин, технологических и геологических ограничений по скважинам и УКПГ (давление, максимальная добыча воды и т.д.).

- Снижение риска ухудшения качества подготовки. Система предлагает оптимизированный вариант распределения добычи по скважинам с учетом взаимовлияния скважин для поддержания технологического режима работы УКПГ (необходимое давление и температура на входе, суммарная добыча газа и воды) при сохранении планового уровня добычи УВ.

- Повышение эффективности расходования пластовой энергии. Система предлагает оптимизированный вариант распределения добычи по скважинам для поддержания заданной добычи УВ при минимизации общих потерь пластового давления и повышения равномерности дренирования запасов.

Подробнее остановимся на том, что использование цифрового двойника позволяет вести два типа расчёта. Первый, расчет текущих и прогнозных параметров системы «Пласт – Скважина – ГСС – ЗПА» (рис. 5), является стационарным расчетом текущих или прогноз- ных (от 1 месяца до 1 года) параметров объектов технологической цепочки на основе данных о пластовой системе и пользовательских требований (давление на ЗПА). Второй же, оптимизационный расчёт параметров добычи, предполагает генерацию оптимизированных вариантов распределения отборов по скважинам по критериям минимизации потерь давления и снижения притока воды к скважинам при поддержании необходимого суммарного отбора газа с учетом ограничений по эксплуатации скважин, текущего состояния актива, взаимовлияния технологических объектов и состояния пластовой системы.

|

|

Цель такого проектного решения – это оценка применимости технологий машинного обучения для решения следующих задач в условиях особенностей эксплуатации УКПГиК компании:

- Расчет параметров сепарации на ступенях установки комплексной подготовки газа и конденсата (УКПГиК) в режиме реального времени.

- Генерация оптимизированных вариантов управления УКПГиК в режиме реального времени по критерию качества подготовки газа и потерь давления.

Предполагается два сценария использования данной технологии (рис. 6):

- Расчет процессов УКПГиК в системе интегрированного моделирования газового актива.

- Непрерывный оптимизационный расчет параметров работы УКПГиК в режиме реального времени.

Данная технология функционирует на двух основополагающих принципах. Первый – это осуществление искусственной нейронной сетью прогнозного расчета параметров сепарации (с учетом качества сепарации). Второй же – это генерация оптимизационными алгоритмами вариантов распределения величин открытий клапанов-регуляторов, перераспределения потоков по технологическим линиям на УКПГиК и возможного изменения параметров определенного перечня оборудования в режиме реального времени по определенным стратегиям.

Романов С. А.,

технический директор ООО «Ресурс»