Сжиженные углеводородные газы (СУГ) — смесь сжиженных пропана и бутана в различных пропорциях (ГОСТ 20448-90), иногда содержащая незначительную часть ШФЛУ (широкие фракции легких углеводородов, «конденсат»).

СУГ в качестве основного топлива используется для бытовых нужд в энергетике, автотранспорте, для технологических нужд в промышленности, в системах для производста SNG (синтетический натуральный газ). Автономное газоснабжение осуществляется от резервуарных установок с естественным и искусственным испарением и от баллонных установок (индивидуальных и групповых), выбор которых определяется требуемым расходом паровой фазы СУГ и, соответственно, испарительной способностью установок.

ИСПАРИТЕЛИ И ИСПАРИТЕЛЬНЫЕ УСТАНОВКИ

Одним из видов основного оборудования для газификации на базе СУГ являются испарительные установки. Они применяются в случаях, когда естественного испарения СУГ в резервуаре не хватает для обеспечения необходимого потребителям количества газа. В России, где стоимость земли относительно невысока и существуют проблемы с доставкой СУГ «точно вовремя», популярно техническое решение, при котором в проект закладывается большее количество емкостей (или емкости большего объема), чем это необходимо. В других странах, где земля дорогая, применяют современные технические решения, уменьшая объем резервуаров и оснащая их испарителями и системами дистанционного автоматического контроля уровня продукта. Например, в Японии, даже групповые баллонные установки для частных потребителей из двух баллонов с автоматическим переключением при окончании газа, с пустого на полный баллон снабжены GSM-модулями, которые при переключении посылают сигнал в газовую компанию о необходимости замены пустого баллона на полный.

|

|

Увеличение объема резервуарного парка, принятое в России, имеет свои плюсы: нужно реже заправлять резервуары, а главное — больший объем парка cпособствует увеличению естественного испарения СУГ и позволяет обойтись без использования испарителя/испарительной установки. При очень грубых (прикидочных) расчетах можно считать, что в подземном резервуаре за один час естественным путем переходит из жидкой фазы СУГ в газообразную примерно 1 кг на каждый 1 м3 фазы. Максимально допустимый объем жидкой фазы СУГ может достигать 85% от объема резервуара.

Тем не менее, обойтись без испарителей получается далеко не всегда.

Испарители СУГ, независимо от производителя, можно классифицировать по типу нагрева продукта:

- сухой электрический, когда нагрев корпуса испарителя осуществляется вмонтированными в него электротэнами;

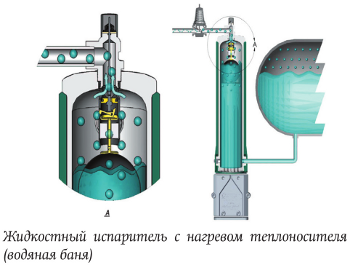

- жидкостный с нагревом теплоносителя (водяная баня), когда испарение происходит в теплообменниках различной конструкции. Теплоноситель может поступать от стороннего источника тепла (котельная) или подогреваться электротэнами или через теплообменник теплом исходящих от горелки газов. В качестве теплоносителя может выступать горячая вода, водно-гликолевая смесь и т.п.;

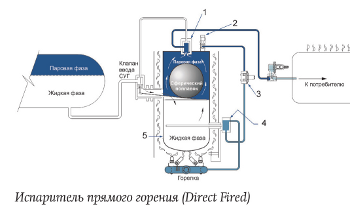

- открытым пламенем (прямого горения, директ файр), когда под действием тепла от горелки нагревается сосуд с СУГ.

При выборе того или иного типа испарителя для проектирования следует ориентироваться на технические условия в месте подключения. Если есть возможность подключения электроэнергии — можно использовать электрические испарители, при возможности использования теплоносителя от существующих теплосетей — жидкостные, в случае отсутствия и того и другого — прямого горения (директ файр), основное преимущество которых — автономность. Необходимо также учитывать частоту и стоимость обслуживания: к примеру испарители прямого горения (директ файр) необходимо обслуживать чаще других; реже всего нуждаются в обслуживании испарители с водяной баней.

Другой параметр, который необходимо иметь в виду — скорость выхода испарителя на рабочий режим. Его особенно важно учитывать при проектировании систем, обеспечивающих бесперебойную подачу резервного топлива. Жидкостные испарители с внутренним разогревом теплоносителя более инерционные, чем электрические (15–30 секунд для «Torrexx») и прямого огня, поскольку для начала работы требуется разогреть теплоноситель, что может занимать от 15 минут до 2 часов.

Испарители Torrexx относятся к электрическим испарителям сухого типа, когда для испарения применяются залитые алюминием электрические тены. Конструкция «Torrexx» является взрывобезопасной и исключает возможность переполнения испарителя. Имеется функция автоматического перезапуска.

Испарители Аzeovaire относятся к Классу 1 пожаробезопасности, полностью герметичны, что способствует получению максимального КПД. Испаритель Аzeovaire может быть представлен в двух вариантах исполнения: теплоноситель-пар (маркировка S=steam) и теплоноситель-вода (маркировка W=water). В комплектацию входит сетчатый фильтр, трубки внешнего теплообменника выполнены из нержавеющей стали, предусмотрена защита от сверхвысоких температур сухого пара.

Водяные испарители «Aquavaire» для сжиженного углеводородного газа выпускаются в вертикальном и горизонтальном исполнении. Вертикальное исполнение отличается компактностью, вследствие чего наиболее целесообразно их использование на небольших объектах: коттеджные поселки, турбазы и прочее. Линейка испарителей в горизонтальном исполнении отличается высокой производительностью от 3000 до 23600 кг/час и крупными габаритами по сравнению с вертикальными и часто применяются на крупных производствах.

Все модели отличаются повышенной надежностью и способны работать в любых погодных условиях. Горелка испарителя имеет регулируемую силу тяги. Удаление неиспарившихся остатков предотвращает засорение подключенных устройств. Панель управления с выведением показаний на дисплей. Корпус испарителя изготовлен из оцинкованной стали и защищен двойным порошковым покрытием.

Характерной отличительной особенностью испарителей Direct Fired являются их полная автономность, так как для испарения используется горелка, работающая на газу. Такие испарители мобильны и прекрасно подойдут для временного размещения. Прочный стальной шкаф имеет защитное покрытие, внутренний сосуд сконструирован под высокое давление.

СМЕСИТЕЛЬНЫЕ УСТАНОВКИ ДЛЯ СОЗДАНИЯ СИНТЕТИЧЕСКОГО ПРИРОДНОГО ГАЗА (SNG)

Синтетический природный газ (SNG) — газ, полученный в результате смешения воздуха с каким-либо газом либо смесью газов, имеющий теплотворную способность, равную теплотворной способности метана.

Наиболее часто для создания SNG используется смесь СУГ с воздухом. В некоторых случаях в результате технологических процессов выделяются газы с нестандартной (либо изменяющейся) теплотворной способностью; в таких случаях и проще, и дешевле поставить смесительную установку для производства SNG, чем разрабатывать специальные газогорелочные устройства для данных технических условий. Основное использование SNG в мировой практике — замена природному газу, дающая возможность быстрого перевода систем газоснабжения с одного источника топлива на другой. В случае одномоментного переключения с одного энергоносителя на другой, ни потребители, ни газоиспользующие устройства “не замечают” смены потребляемого топлива.

Использование SNG в качестве резервного топлива экономически целесообразно при непрерывных технологических процессах, таких как сталелитейные производства, стекольные заводы, фабрики по производству керамики и т.п. Как правило, все подобные объекты являются нестандартными и нуждаются в изготовлении индивидуального проекта смесительной установки с учетом экономических, конструкторских и технологических особенностей объекта.

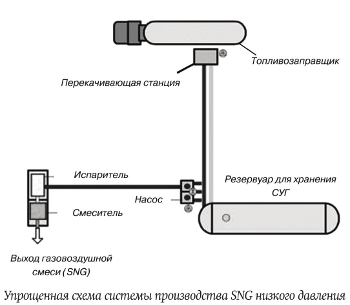

Системы для производства SNG бывают как низкого так и высокого давления.

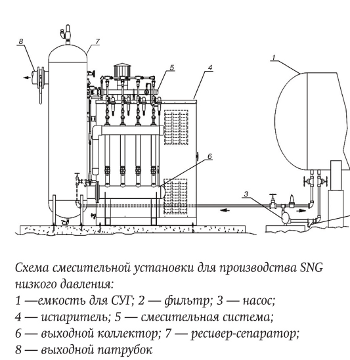

Смесительная система для производства SNG низкого давления может включать в себя емкости для хранения запаса СУГ с системой заправки, насос или компрессор, испарительную установку, смесительную установку ресивер (емкость для смешения), систему аварийного выключения, газоанализаторы и систему пожаротушения.

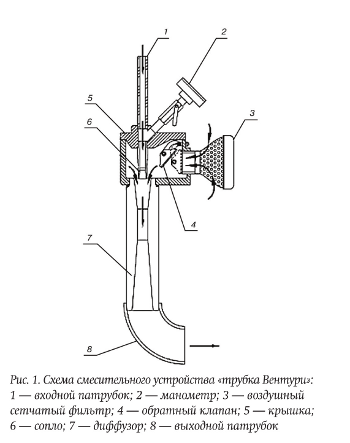

Смешение газа производится с использованием «трубки Вентури». Паровая фаза СУГ высокого давления поступает через входной патрубок 1 (рис. 1) к соплу 6, проходя через которое создает разрежение, подтягивающее заходящий через воздушный сетчатый фильтр 3 атмосферный воздух. В диффузоре 4 происходит частичное смешение воздуха и паровой фазы СУГ, далее образующаяся смесь (SNG) поступает через выходной патрубок 5 в ресивер-сепаратор, где происходит окончательное смешение воздуха с СУГ.

|

|

Смесительные установки для получения SNG высокого давления являются значительно более сложными системами и производятся по индивидуальным заказам, в зависимости от конкретных технических и эксплуатационных условий. Комплекс включает в себя емкости для хранения запаса СУГ, заправочную систему, позволяющую разгружать автомашины с СУГ, насос или компрессор, испарительную установку, смесительную установку, ресивер-сепаратор, фильтр для СУГ, компрессор для подачи воздуха, воздушный фильтр, калориметр, факельную установку, систему газоанализаторов, систему пожаротушения, контрольную панель с автоматикой безопасности и системой автома-тического отключения.

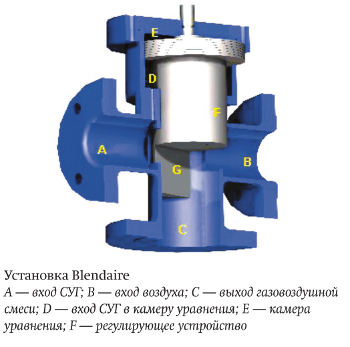

Рассмотрим принципы получения SNG высокого давления на примере смесительной установки BLENDAIRE с автоматической настройкой калорийности синтетического натурального газа.

Установки BLENDAIRE смешивают потоки воздуха и газа с давлениями от 1,0 до 1,7 МПа. Воздух и газ подаются на установку каждый через через свой входной патрубок, и проходя через регуляторы давления воздуха и газа соответственно, оказываются в смесительной камере, откуда их откачивает компрессор. Для нормальной работы смесительной системы очень важно иметь равное и постоянное давление воздуха и газа после регуляторов, так как только в этом случае смесь будет иметь постоянный состав. Для его контроля после смесителя установлен калориметр, который контролирует состав смеси, и оказывает управляющее воздействие на регуляторы при необходимости изменения в смеси процентного соотношения воздуха и паровой фазы СУГ.

Смесительная установка оснащена системой автоматического контроля необходимых технологических параметров с выводом на пульт дистанционного управления.

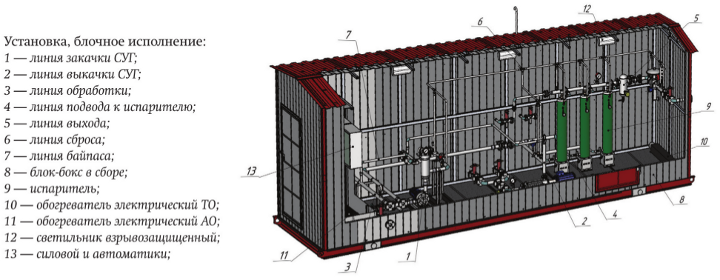

Для работы в холодном климате с температурой окружающей среды от -60 °С смесительная установка поставляется в блочном исполнении.

Блок-бокс имеет технологический отсек (ТО), в котором расположено оборудование во взрывозащищенном исполнении: насосные агрегаты, электрические обогреватели, вентилятор, датчики давления, светильники, датчики температуры воздуха ТО, датчики потока, турбинный счетчик, посты управления, клапаны электромагнитные, испарители электриче-ские.

В аппаратном отсеке (АО) блок-бокса располагается локальная система управления (ЛСУ), выполненная в общепромышленном исполнении: шкафы силовые и управления, датчик температуры воздуха, освещение и отопление.

Блок-бокс имеет все необходимые системы жизнеобеспечения: освещение, электрический обогрев с автоматическим поддержанием температуры воздуха внутри блок-бокса, систему сигнализации загазованности (1-й порог – 20%, 2-й порог – 50%), а также противопожарную сигнализацию. В аппаратном отсеке расположена локальная система управления, которая включает в себя контроллер с необходимыми модулями ввода/вывода и обеспечивает контроль и работу блокбокса в рабочем и аварийных режимах. Управление работой блок-бокса осуществляется с помощью сенсорной панели оператора, расположенной на лицевой дверке шкафа управления ШУ.

Директор по развитию ГК «Газовик» — Карякин Е. А.,

начальник отдела СУГ ГК «Газовик» — Соколов С. В.